SERIE INTEGRAL

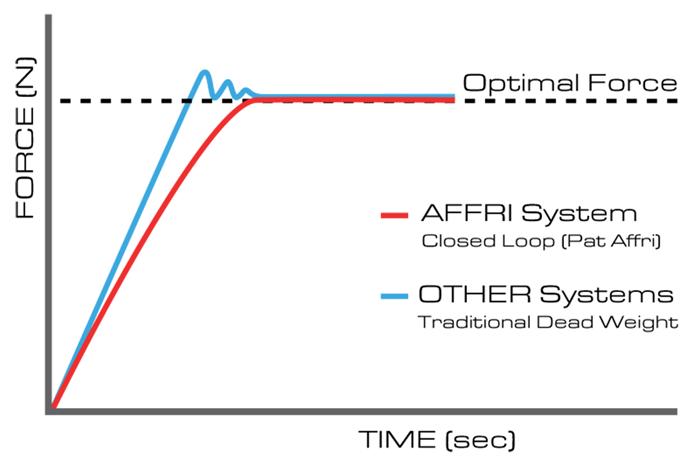

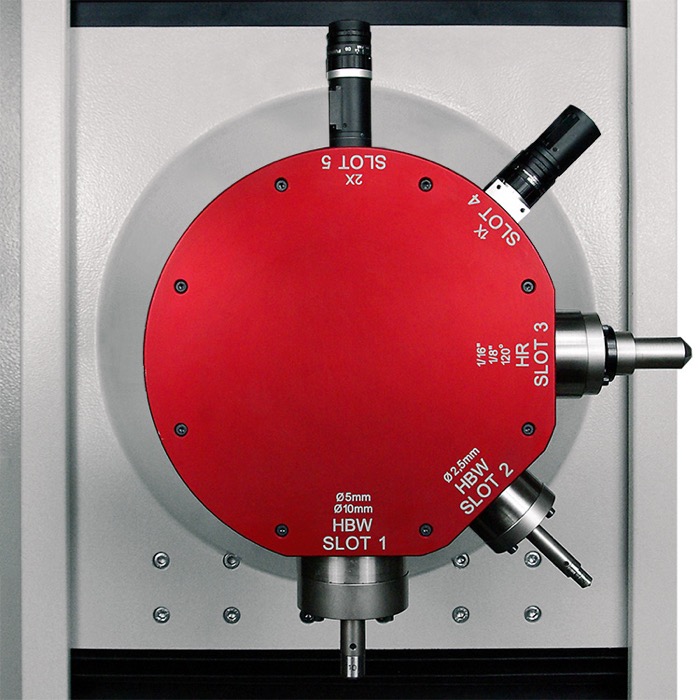

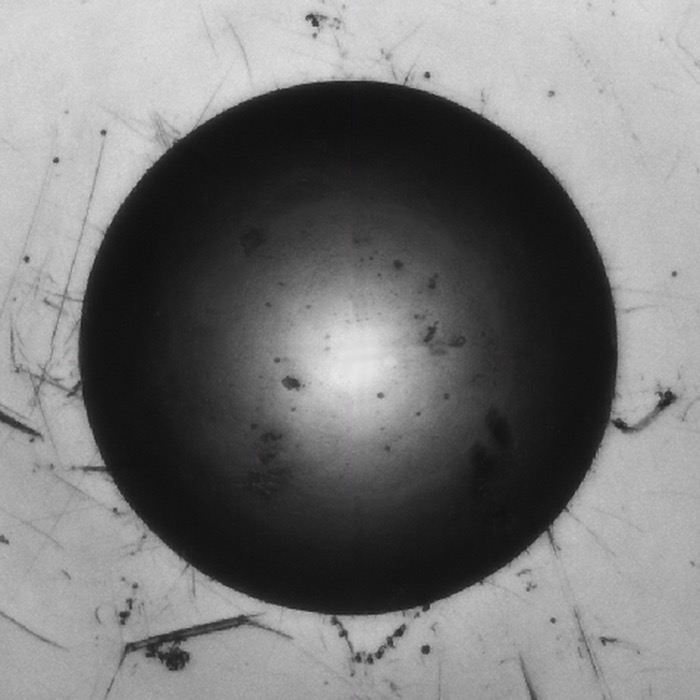

Universeller Härteprüfer für automatische Brinell, Vickers, Rockwell, Super-Rockwell, Shore und EHT-Prüfverfahren in Übereinstimmung mit ASTM- und DIN EN ISO Normen. Der Integral ist ein Top-Level-Härteprüfgerät für vollautomatische Prüfzyklen. Er ist vollständig motorisiert und mit einem automatischen Revolver für Eindringkörper und Objektive ausgestattet. Der Revolver ermöglicht es ihnen mehrere Prüfverfahren zu prüfen ohne das Sie einen Eindringkörper oder ein Objektiv austauschen müssen. Die Prüflasten werden mittels Kraftmessdose aufgebracht und im Closed Loop elektronisch geregelt (Pat. Affri). Das exakte Messergebnis der ersten Prüfung sowie Wiederhol- und Reproduzierbarkeit der Ergebnisse liegen an der Spitze seiner Klasse (Genauigkeit besser als 0,5%) und das unter jeglichen Bedingungen. Der Integral 1 hat eine große Auflage und einen motorisierten Messkopf mit langem vertikalem Hub. Großer Touchscreen und eine benutzerfreundliche Oberfläche für eine einfache Testplanung und eine klare Sicht auf die Ergebnisse. Statistiken und Diagramme werden automatisch erstellt und können zusammen mit den Prüfprogrammen im großen Archiv gespeichert werden.

Härteprüfungen an nahezu allen Metallen: Eisen, Stahl, vergüteter Stahl, Gusseisen, Messing, Aluminium, Kupfer und Metalllegierungen, harte und weiche Kunststoffe.